Pour une consultation ou un échantillon gratuit, contactez-nous à sales@pumbaaev.com. En savoir plus surwww.pumbaaev.com.

Optimisation multidimensionnelle et équilibre des performances de la sélection de moteurs électriques pour véhicules électriques

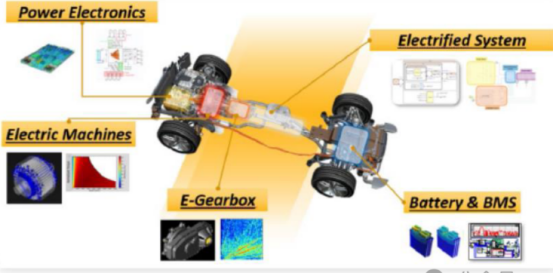

La conception du groupe motopropulseur de véhicules électriques (EV) constitue un défi d'ingénierie des systèmes complexe, oùsélection de moteur joue un rôle central dans la détermination des performances globales des véhicules, de l'efficacité et du coût. Les méthodologies traditionnelles de sélection de moteurs reposent généralement sur des hypothèses d'architecture de groupe motopropulseur prédéfinies (par exemple, les rapports de vitesse, la distribution de puissance inter-axe), tout en négligeant l'impact complet de ces paramètres sur les performances du moteur et l'ensemble du système. Cette étude examine systématiquement comment les paramètres de conception du groupe motopropulseur liés au moteur influencent les performances du moteur, le poids du véhicule, le coût et l'efficacité grâce à trois analyses comparatives. En utilisant un logiciel ANSYS, nous avons mené des études de cas avec une camionnette de ramassage à quatre roues motrices, évaluant les performances sur différentes conceptions de moteurs, configurations de rapport de vitesse et schémas de distribution de puissance grâce aux exigences de véhicules statiques / dynamiques et aux tests de cycle de conduite EPA. Les résultats démontrent que l'optimisation systématique - en particulier grâce à la conception coordonnée des moteurs avec les ratios de vitesse et la distribution de puissance - peut améliorer considérablement les performances globales et la viabilité économique des véhicules électriques.

supériorité technologique

1. Méthodes d'optimisation au niveau du système

La conception du moteur traditionnel opère souvent indépendamment des autres composants du groupe motopropulseur, conduisant à une surexploitation ou à une sous-performance des sous-systèmes. La méthodologie d'optimisation au niveau du système proposé réalise les performances globales du groupe motopropulseur optimales grâce à une évaluation itérative des interactions composantes, y compris les moteurs, les boîtes de vitesses, les onduleurs et les batteries. Par exemple, la recherche démontre que la sélection du rapport d'équipement a un impact direct sur la faisabilité et l'efficacité du moteur: les moteurs à grande vitesse (IPM-20KRPM) ne répondent pas aux exigences de performance à des rapports de vitesse faibles (3: 1), tandis que des améliorations de performances significatives sont observées lors de l'ajustement du rapport d'équipement à 10: 1.

2. Flexibilité du type de moteur et de la distribution d'énergie

L'étude a comparé les performances combinées des moteurs à aimant permanent (PM) avec des moteurs aimant non permanentes tels que les moteurs d'induction (IM) et les moteurs synchrones du rotor des plaies (WRSM). Les résultats ont montré que l'utilisation hybride de moteurs PM et non PM peut optimiser à la fois l'efficacité et le coût. Par exemple, la combinaison IPM-WRSM a démontré une efficacité globale plus élevée dans les cycles d'entraînement EPA, car WRSM surpasse PM dans des scénarios à haute charge tandis que PM le surpasse dans des conditions à faible charge.

3. Équilibre entre le coût et les performances

Grâce à une conception optimisée, la recherche a révélé que toutes les configurations motrices de PM n'offrent pas une rentabilité optimale. Par exemple, bien que la configuration du moteur double PM (IPMB-IPMB) montre des performances supérieures, elle entraîne des coûts plus élevés. En revanche, la combinaison IPM-WRSM réduit les coûts de 3,3% avec seulement une perte de puissance de 1%. De plus, le choix entre les onduleurs MOSFET et IGBT a un impact significatif sur l'efficacité et le coût du système - les MOSFET offrent une efficacité plus élevée mais sont plus importantes.

Paramètres techniques clés

1. Paramètres de performance du moteur

Vitesse et couple: le cas A a comparé trois moteurs IPM avec différentes vitesses nominales (20,15 et 12 krpm). Le moteur à basse vitesse (IPM-12 KRPM) a fonctionné le mieux à un rapport de vitesse de 8: 1, tandis que le moteur à grande vitesse nécessitait un rapport de vitesse plus élevé pour répondre aux demandes de couple.

Efficacité et densité de puissance: les moteurs PM sont généralement plus efficaces que les moteurs non PM, mais coûtent plus cher. Par exemple, IPM-B (345KW) fonctionne bien dans les cycles de conduite, mais coûte 1 630 $, tandis que WRSM (330 kW) ne coûte que 990 $.

2. Effet du rapport de vitesse

La sélection du rapport de vitesse affecte directement la plage de fonctionnement et l'efficacité du véhicule du moteur. La recherche a révélé que l'IPM-15krpm avait atteint la plage maximale (395,64 km) et l'efficacité (3,9525 km / kWh) à un rapport de vitesse de 10: 1, tandis que l'IPM-12krpm a mieux fonctionné à un rapport d'équipement de 8: 1.

3. Stratégie de distribution de puissance

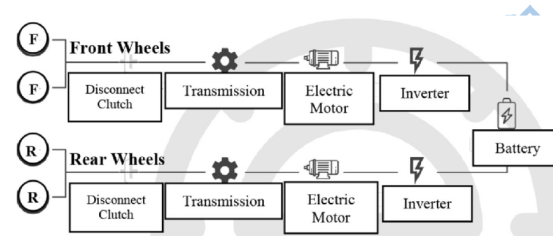

L'efficacité du véhicule est encore améliorée en optimisant la distribution d'énergie entre les moteurs avant et arrière. Par exemple, la combinaison IPMB-WRSM distribue dynamiquement la charge pour maintenir l'IPM fonctionnant dans une plage à haute efficacité.

4. Performance de l'onduleur

Le type d'onduleur a un impact significatif sur l'efficacité du système. L'onduleur MOSFET a une perte plus faible que l'IGBT sous le même courant, mais son coût est plus élevé. Dans la conception optimisée, le schéma de haute performance a tendance à choisir MOSFET.

Applications industrielles

1. Conception du groupe motopropulseur pour les véhicules électriques

Cette étude fournit aux fabricants de véhicules électriques une méthodologie de conception au niveau du système pour optimiser la sélection du moteur, la configuration du rapport de vitesse et la distribution de puissance. Par exemple, dans les véhicules à traction intégrale, l'utilisation hybride des moteurs PM et non PM peut réduire les coûts tout en maintenant les performances. De plus, les résultats de la recherche prennent en charge l'optimisation multi-objectifs (tels que la gamme et le coût), offrant un soutien à la prise de décision basée sur les données.

2. Chaîne d'approvisionnement et contrôle des coûts

En analysant les coûts moteurs (tels que la proportion de matériaux PM) et la sélection de l'onduleur, les entreprises peuvent trouver un équilibre entre les performances et les coûts. Par exemple, la combinaison de moteurs PM moyens (tels que IPM-B) et WRSM est une solution économique et efficace.

3. Test et vérification standardisés

L'étude utilise des cycles basés sur l'EPA et des normes de test statiques / dynamiques pour fournir un cadre d'évaluation réutilisable pour l'industrie. À l'avenir, il peut être étendu à davantage de véhicules et de conditions de fonctionnement (telles que des conditions météorologiques extrêmes ou des conditions routières complexes).

4. Tendances technologiques

L'étude souligne que la conception future du groupe motopropulseur doit intégrer davantage l'optimisation collaborative des moteurs, des onduleurs et des batteries. Par exemple, la combinaison de systèmes de batterie à haute tension (par exemple, 800 V) et de moteurs efficaces peut devenir une tendance.

conclusion

Grâce à l'analyse au niveau du système et aux études multi-cas, la position centrale de la sélection du moteur dans la conception du groupe motopropulseur de véhicules électriques est prouvée. Il comprend principalement:

• Le rapport de vitesse et la vitesse du moteur doivent être conçus en coordination pour répondre aux exigences de performance;

• L'utilisation hybride de moteurs PM et non PM peut optimiser l'efficacité et le coût;

• La sélection de l'onduleur (par exemple, MOSFET) a un impact significatif sur l'efficacité du système.

Ces conclusions fournissent des conseils importants pour la pratique d'ingénierie du groupe motopropulseur de véhicules électriques et aident l'industrie à atteindre des performances plus élevées et des solutions d'électrification à moindre coût.